7 min read

Der Digitale Produktpass kommt – Was bedeutet das für Sie?

By: Christian Günther

Jul 20, 2023 3:40:48 PM

In seiner Rolle als Topic Owner Digital Twin arbeitet Christian Günther im Team mit Sales, Marketing, Produkt-Management und Entwicklung an der konkrete Ausprägung des strategisch wichtigen Fokus-Themas Digitaler Zwilling und Industrie 4.0. Wir entwickeln dabei für unsere Kunden Lösungen und Angebote, wie sie Industrie 4.0 im eigenen Kontext ausprägen und umsetzen können und unterstützen sie dabei mit einem stetig wachsenden Portfolio an Lösungen, Produkte und Dienstleistungen.

By: Christian Günther

Jul 20, 2023 3:40:48 PM

In seiner Rolle als Topic Owner Digital Twin arbeitet Christian Günther im Team mit Sales, Marketing, Produkt-Management und Entwicklung an der konkrete Ausprägung des strategisch wichtigen Fokus-Themas Digitaler Zwilling und Industrie 4.0. Wir entwickeln dabei für unsere Kunden Lösungen und Angebote, wie sie Industrie 4.0 im eigenen Kontext ausprägen und umsetzen können und unterstützen sie dabei mit einem stetig wachsenden Portfolio an Lösungen, Produkte und Dienstleistungen.

Einleitung

Die Europäische Kommission hat im Dezember 2019 den Green Deal ins Leben gerufen - einen Fahrplan für die Umsetzung der einer klimaneutralen EU bis 2050. Zur Erreichung dieser Umweltziele sind eine Reihe an Strategien, Ansätze und Verordnungen auf den Weg gebracht worden; unter anderem die Sustainable Product Initiative - einer der wichtigsten Bestandteile im Bereich der Produktion. Die SPI soll dazu beitragen, die Umweltbelastung von Produkten über den gesamten Lebenszyklus hinweg - von der Herstellung über die Nutzung bis hin zur Entsorgung - zu reduzieren und damit die Kreislaufwirtschaft zu fördern. So sollen zukünftig in der EU nur noch Produkte zugelassen werden dürfen, die langlebig und reparierbar sowie wiederverwendbar und recycelbar sind – beschrieben ist dies in der Ökodesign-Verordnung des EU-Wettbewerbsrats.

Das zentrale Element dieser Sustainable Product Initiative ist der Digitale Produktpass, der zukünftig von Herstellern für deren Produkte erzeugt und bereitgestellt werden muss. Ein konkreter Gesetzgebungsvorschlag der EU-Kommission zum Digitalen Produktpass ist für Ende des Jahres geplant. Klar ist aber schon jetzt, der Produktpass muss eine Aufzeichnung aller produktbezogenen Daten enthalten; Diese werden dezentral entlang der Wertschöpfungskette erfasst und nach dem „Need to Know“-Prinzip nur entsprechend autorisierten Empfängern zugänglich gemacht. Gespeichert werden unter anderem Informationen über die Umweltauswirkungen, wie z.B. den CO2-Fußabdruck, den Wasserverbrauch und den Energieverbrauch während der Herstellung und Nutzung des Produkts. Zusätzlich gibt der Produktpass auch Aufschluss über die Recyclingfähigkeit und die Entsorgungsmöglichkeiten des Produktes. Die Bereitstellung dieser Informationen in digitaler Form soll Transparenz über den Ressourcenverbrauch und die Umweltauswirkungen des Produktes schaffen. Darüber hinaus bietet das System den Unternehmen mehr Flexibilität und die Möglichkeit zur Kosteneinsparung bei der Verfolgung und Überwachung ihrer Produkte in ganz Europa sowie eine höhere Sicherheit für alle Beteiligten - etwa im Bereich der Fälschungssicherheit.

Der Digitale Prouktpass von der conplement AG

Hauptteil

Die Erstellung eines Produktpasses kann für Hersteller mit großen Herausforderungen verbunden sein. Insbesondere für mittelständische Geräte- und Komponentenhersteller sowie auch Maschinenbauer im Bereich der Industrie 4.0 kann die Umsetzung des Produktpasses schwierig werden. Die Herausforderung liegt dabei für diese Unternehmen vor allem in der vollständigen Überprüfung ihrer Lieferketten, um Daten über die Herkunft von Rohstoffen, Halbzeugen und Teilkomponenten zu sammeln und sicherzustellen, dass sie den Umwelt- und Sozialstandards entsprechen.

Allein um den Produkt-Carbon-Footprint (PCF) zu bestimmen, müssen Unternehmen eine Vielzahl von Daten sammeln, unter anderem den Energie- und Rohstoffverbrauch sowie Informationen, die den Transport und die Entsorgung betreffen. All diese Daten gilt es in geeigneter Form zu erfassen und aufzubereiten. Erschwerend kommt hinzu, dass es derzeit noch keine einheitliche Methode zur Berechnung des CO2-Fußabdrucks von Produkten gibt; einen Umstand, dem die EU mit einem einheitlichen Messverfahren für den PCF entgegentreten will.

Neben den Herausforderungen bietet der Digitale Produktpass aber auch Chancen und Möglichkeiten für Unternehmen. Durch die Bewertung der Umweltauswirkungen können Unternehmen einerseits die Produktentwicklung optimieren, um umweltfreundlichere Produkte herzustellen. Andererseits können Risiken in der Lieferkette besser erkannt werden, um Maßnahmen zu ergreifen, diese entsprechend zu reduzieren. Damit können Unternehmen den Produktpass als Instrument zur Risikobewertung nutzen. Durch die transparente Sicht auf Daten zur Herkunft von Teilen, Halbzeugen oder Rohmaterialien können Unternehmen Risiken in ihren Lieferketten besser erkennen und Maßnahmen ergreifen, um diese zu reduzieren. Schlussendlich können die hergestellte Transparenz und die Optimierung der Produktentwicklung hin zu nachhaltigeren Produkten natürlich auch als Marketinginstrument genutzt werden, um so etwa eine Differenzierung gegenüber Wettbewerbern nach außen zu stellen.

Natürlich kann so ein transparenter Blick, wie er in den Chancen aufgezeigt wurde nur gelingen, wenn Unternehmen all diese Informationen zu Umweltauswirkungen, Lieferketten etc. erfassen. Hierzu ist eine Überwachung des gesamten Lebenszyklus nötig.

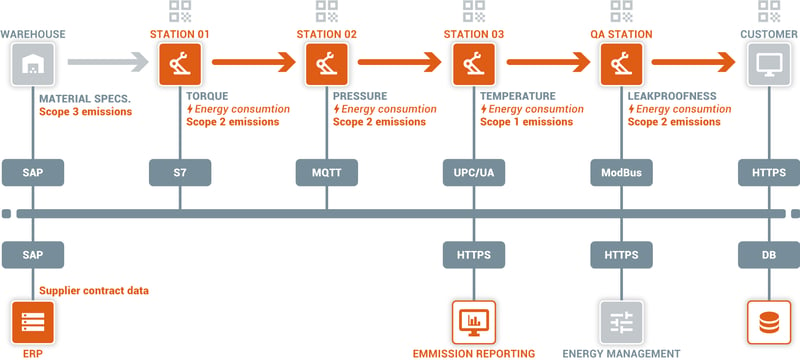

Wie in der exemplarischen Abbildung ersichtlich bedeutet dies die Anbindung , einer Vielzahl an Systemen. Üblicherweise liegen einige dieser Systeme nicht in der Hoheit des eigenen Unternehmens, so dass es zu unternehmensübergreifenden Integrationsszenarien mit all ihren Tücken und Herausforderungen kommt. Neben der Beschaffung der Daten muss auch deren Aufbewahrung bzw. Speicherung betrachtet werden. Eine Möglichkeit liegt dabei in der Erweiterung bestehender Produktdatenbanken; eine andere in der Implementierung spezieller Tools zum Sustainability Reporting.

Gerade wenn Unternehmen bereits in Richtung Digitalisierung und Industrie 4.0 unterwegs sind, oder schon eine entsprechende Strategie entwickeln, bietet sich noch ein weiterer Weg an, der gleich auf mehreren Ebenen auf die Digitalisierung einzahlt.

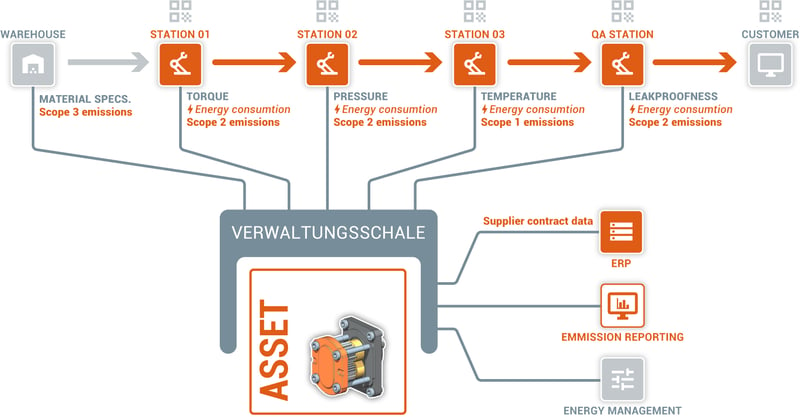

Der Digitale Zwilling auf Basis der Asset Administration Shell (AAS) kann Datenbasis für den Digitalen Produktpass werden. Die AAS bietet bereits wesentliche Teilmodelle, um die im Produktpass zu hinterlegenden Daten abzubilden, wie etwa Technische Daten oder auch den Product Carbon Footprint (PCF). Es ist allerdings wichtig anzumerken, dass das Teilmodell Carbon Footprint die entsprechenden Zertifikate nicht ersetzt, sondern vielmehr die Dokumentation und den Austausch von Carbon Footprint Daten verbessert.

Trotzdem erlaubt die Verwaltungsschale durch ihre offene Struktur und die standarisierten Teilmodelle eine einfache und kosteneffiziente Interoperabilität über Unternehmensgrenzen hinweg. So können etwa Daten zum PCF einzelner Komponenten direkt aus dem Digitalen Zwilling des Zulieferers in den eigenen Digitalen Zwilling übernommen werden und Sie können so diese und weitere Informationen zu Ihrem Produkt digital weiterverarbeiten. Dieses Vorgehen reduziert Kosten und erhöht die Effizienz und Effektivität.

Fazit

Die Implementierung eines Digitalen Produktpasses erfordert erhebliche Anpassungen in den betroffenen Unternehmen, bietet aber auch vielfältige Chancen. In einer Welt, in der nachhaltige Produktion zunehmend als Wettbewerbsvorteil gesehen wird, bietet der Digitale Produktpass gerade in Verbindung mit dem Digitalen Zwilling erhebliches Potential zur Marktdifferenzierung.

Mit unserem erprobten Ansatz Think-Check-Make kann die conplement AG Sie bei der Umsetzung Ihres Vorhabens von Anfang bis Ende unterstützen.

In der Think-Phase identifizieren wir die Datenlieferanten und unterstützen Sie mit unserem Partner, dem Hamburg Institut (https://www.hamburg-institut.com), bei der Erhebung und Bewertung des CO2-Fußabdrucks, den Energieaufwendungen und den anderen wesentlichen Kerndaten zum Produktpass unterstützen.

Gemeinsam erarbeiten wir in der Check-Phase einen Fahrplan, wie die notwendigen Daten gesammelt und aufbereitet werden müssen. Wir identifizieren geeignete Ansätze zur Anbindung, erarbeiten, welche Systeme wie angebunden werden können und müssen, um die notwendigen Daten zu erfassen.

In der finalen Make-Phase binden wir alle datenliefernden Systeme an, schaffen ein geeignetes Metamodell zur Aufnahme der Daten, etwa auf Basis der AAS und integrieren alle notwendigen Daten in dieses Modell.

Wenn Sie mehr zum Digitalen Zwilling allgemein und zur Verwaltungsschale als Enabler für den Digitalen Zwilling und Industrie 4.0 erfahren möchten, schauen Sie gerne auf unserer Fokusseite https://www.conplement.de/digital-twin vorbei.

Quellen:

- Positionspapier des BDI zum Digitalen Produktpass https://bdi.eu/artikel/news/digitalen-produktpass-flexibel-innovativ-und-zielgerecht-gestalten

"Sie haben Fragen rund um das Thema "Digitaler Zwilling"? Ich bin gerne für Sie da und freue mich auf einen Austausch!"

Christian Günther

Innovation & Portfolio Architect

Topic Owner Digital Twin

christian.guenther@conplement.de

Wir sind die Experten an Ihrer Seite

Wussten Sie schon? Die conplement AG ist Mitglied der IDTA. Die Industrial Digital Twin Association ist eine leistungsstarke Allianz, die die Zukunft des Digitalen Zwillings aktiv und innovativ gestaltet. Sie gibt dem Digitalen Zwilling für Industrie 4.0 das notwendige Momentum zum internationalen Erfolg.

Wenn Sie mehr zum Digitalen Zwilling allgemein und zur Verwaltungsschale als Enabler für den Digitalen Zwilling und Industrie 4.0 erfahren möchten, schauen Sie auch gerne auf unserer Fokusseite https://www.conplement.de/digital-twin vorbei.

Industry 4.0 im Jahr 2023: Die Verwaltungsschale lernt fliegen

by Christian Günther

Digitaler Zwilling: Besteigung des Mount Maintenance

by Michael Kopf